食品饮料行业对生产设备的卫生性、安全性和可靠性要求极为严苛。从原料处理、混合调配到灌装杀菌,泵类设备在全程工艺中扮演着关键角色。永球针对该行业特性,推出系列符合国际卫生标准的泵送解决方案,助力企业提升生产效率、保障食品安全。以下从核心需求、技术适配及典型案例展开解析。

1. 严格卫生标准

需符合FDA、EHEDG、3-A等认证,材质无毒、耐腐蚀且易清洁。

设备结构无死角,支持CIP(原位清洗)和SIP(蒸汽灭菌)流程。

2. 介质适应性

需处理多种流体:高粘度果酱(>10,000cP)、含颗粒果汁、热油(180℃)、酸性调味液等。

泵送过程需低剪切、无破碎,保持食品原有口感与营养成分。

3. 高效节能

连续生产场景中,设备需长期稳定运行,能耗直接影响成本。

需避免泄漏造成的原料浪费与环境污染。

4. 快速维护与合规性

停机时间直接影响产能,要求泵结构简单、易拆洗。

设备材质与设计需通过HACCP(危害分析关键控制点)审核。

1. 卫生级磁力泵:零泄漏保障食品安全

材质选择:泵体采用316L不锈钢或氟塑料衬里,过流部件镜面抛光,杜绝细菌滋生。

无密封设计:磁力驱动技术彻底消除泄漏风险,适用于输送食用油、巧克力酱等高价值介质。

应用案例:某乳制品企业采用永球卫生磁力泵输送巴氏杀菌牛奶,年减少因泄漏导致的损耗达12吨,节约成本超30万元。

2. 转子泵:高粘度介质的高效输送

低剪切技术:双螺旋转子设计,输送果酱、蜂蜜时剪切力降低40%,避免纤维断裂与口感破坏。

变频调速:根据灌装线速度自动调节流量,匹配产能需求,节能率达25%。

典型场景:某果酱厂替换传统齿轮泵为永球转子泵后,灌装精度从±5%提升至±1%,年减少原料浪费8%。

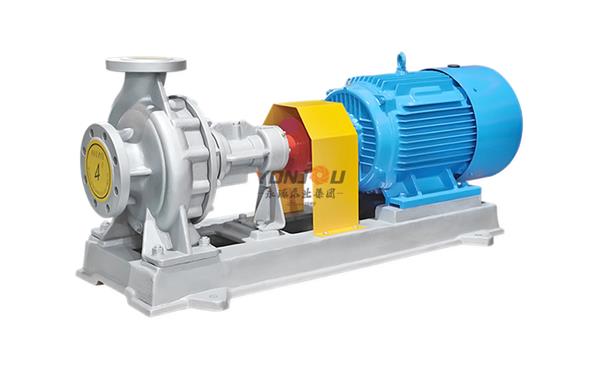

3. 自吸式离心泵:含气液混合介质的稳定处理

抗气蚀设计:优化叶轮结构,可处理含气泡的碳酸饮料、发酵液等,自吸高度达8米。

快速清洗:开式叶轮与模块化结构支持10分钟内完成拆洗,符合每日多批次生产需求。

4. 高温热油泵:耐温性与节能平衡

耐高温材质:采用耐热合金钢+石墨轴承,长期耐受220℃高温,用于油炸生产线油脂循环。

热能回收设计:通过泵体保温层与管路优化,减少热量散失,节能15%-20%。

案例1:果汁生产企业——含果肉浆料的无损输送

传统离心泵导致果肉破碎,成品沉淀率超标。

解决方案:永球柔性转子泵+食品级橡胶衬里。

效果:果肉完整度提升90%,客户投诉率下降70%,能耗降低18%。

案例2:精酿啤酒厂——CIP清洗系统的升级

原有泵残留清洗剂,影响啤酒风味。

解决方案:永球卫生级离心泵+全通径流道设计。

效果:清洗时间缩短40%,残留检测合格率100%,年节省清洗剂成本12万元。

案例3:调味品工厂——酸性介质的耐腐蚀输送

酱油、醋等高盐分介质腐蚀泵体,设备寿命不足1年。

解决方案:永球氟塑料磁力泵+碳化硅耐磨部件。

效果:泵寿命延长至5年,泄漏事故为零,维护成本降低60%。